Introducción

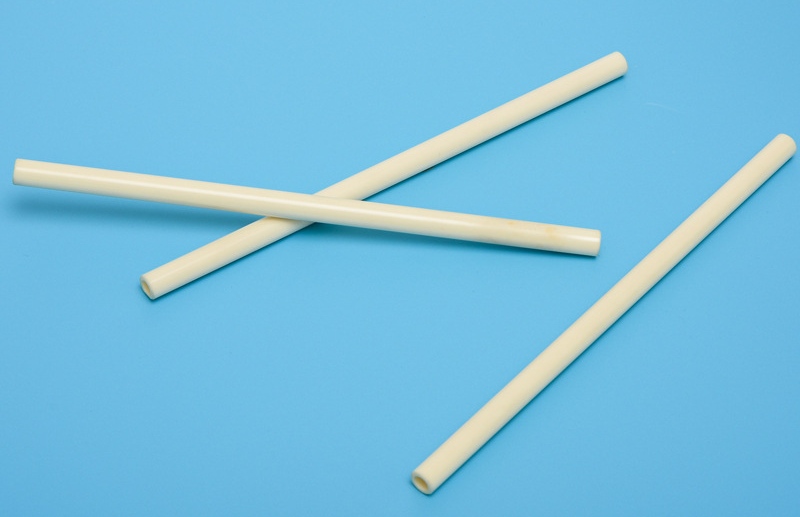

Las varillas cerámicas de alúmina son materiales cerámicos avanzados conocidos por sus excelentes propiedades, como su alto punto de fusión, su estabilidad química y su impresionante resistencia. Estas varillas se utilizan ampliamente en aplicaciones industriales y científicas en las que se requieren altas temperaturas y resistencia a la corrosión química. En este artículo, exploraremos el proceso de fabricación de las varillas cerámicas de alúmina, desde las materias primas hasta el producto acabado.

- Materias primas

La principal materia prima utilizada para fabricar barras cerámicas de alúmina es la bauxita, un mineral rico en aluminio. La bauxita se refina primero en alúmina, u óxido de aluminio (Al2O3), un fino polvo blanco con diversas purezas y posibles aditivos en función de las propiedades deseadas del producto final.

- Procesado de polvos

El polvo de alúmina debe molerse hasta un nivel submicrónico para conseguir un tamaño de grano tras la cocción inferior a cinco micras, lo que produce el menor número de huecos y crea la mejor superficie de desgaste. A continuación, este polvo fino se mezcla con aglutinantes y otros aditivos para formar una mezcla homogénea. La adición de aglutinantes ayuda a mantener unido el polvo durante el proceso de conformado.

- Dando forma a

Existen varios métodos para dar forma a las barras de cerámica de alúmina, como la extrusión, el moldeo por inyección y el prensado isostático. La elección del método depende del tamaño, la forma y la complejidad del producto final.

- Extrusión: En este proceso, la mezcla de polvo de alúmina se fuerza a través de una matriz con la forma transversal deseada de la varilla, lo que da como resultado una varilla cerámica continua y verde (sin cocer). El proceso de extrusión es ideal para producir barras largas y uniformes con diámetros constantes.

- Moldeo por inyección: Este método consiste en inyectar la mezcla de polvo de alúmina en un molde con la forma deseada de la varilla. El moldeo por inyección es especialmente adecuado para producir formas complejas y detalles intrincados.

- Prensado isostático: En esta técnica, la mezcla de polvo de alúmina se coloca en un molde flexible y se aplica alta presión uniformemente desde todas las direcciones. El prensado isostático es útil para crear varillas de densidad uniforme y dimensiones precisas.

- Secado y desbobinado

Las barras de cerámica verde deben secarse para eliminar el exceso de humedad y, a continuación, someterse a un proceso de desaglomerado para eliminar los aglutinantes y otros aditivos. Este paso es crucial para garantizar que las varillas mantengan su forma y dimensiones durante el posterior proceso de cocción.

- Cocción y sinterización

Las barras de cerámica de alúmina secadas y desbastadas se cuecen en un horno de alta temperatura para inducir la sinterización, un proceso en el que las partículas individuales de alúmina se fusionan para formar un material cerámico denso, resistente y no poroso. La temperatura y la duración de la cocción varían en función de la composición específica de la alúmina y de las propiedades deseadas.

- Tratamientos posteriores a la cocción

Tras la sinterización, las barras de cerámica de alúmina pueden requerir tratamientos adicionales, como el esmerilado con diamante, para conseguir tolerancias estrechas, superficies lisas u otras dimensiones específicas. Algunas aplicaciones también pueden requerir revestimientos o tratamientos superficiales adicionales para mejorar el rendimiento de las varillas en entornos específicos.

Conclusión

El proceso de fabricación de las varillas cerámicas de alúmina implica varios pasos cruciales, desde la preparación de la materia prima hasta el moldeado y la cocción. Cada paso desempeña un papel vital en la determinación de las propiedades finales y el rendimiento de las barras de cerámica de alúmina. Gracias a sus excepcionales propiedades, las barras cerámicas de alúmina siguen siendo una opción popular para aplicaciones exigentes en diversos sectores, como el aeroespacial, la electrónica y el procesamiento químico.